رزوه لوله چیست؟ تفاوت NPT و BSP + آموزش رزوهکاری و آببندی

-

دسته بندی

-

تاریخ انتشار۱۴۰۴/۱۰/۱۴

-

تاریخ بروزرسانی۱۴۰۴/۱۰/۱۴

-

بازدید49

-

دیدگاه ها0 دیدگاه

یک واقعیت مهم و کمتر گفته شده این است که بخش قابل توجهی از نشتیهای سیستمهای لولهکشی، نه از خود لوله یا بدنه تجهیزات، بلکه دقیقاً از محل اتصالهای رزوهای آغاز میشود؛ جایی که انتخاب نادرست نوع رزوه یا اجرای غیراصولی آن، عامل اصلی بروز نشتی است. رزوهکاری بهوجود آمد تا اتصال لولهها سریع، بازشونده و قابل تعمیر باشد. به همین دلیل، در جاهایی که امکان جوشکاری وجود ندارد یا نیاز به باز و بسته شدن دورهای است، رزوه هنوز هم اولین انتخاب مهندسان است. اما همین مزیتها، اگر با انتخاب اشتباه نوع رزوه، دقت پایین در رزوهکاری یا آببندی غیراصولی همراه شوند، منجر به نشتی، افت راندمان سیستم، خطرات ایمنی و حتی ترکخوردگی اتصالات میشوند. در ادامه این نوشته از آهن صد، با رزوه لوله، انواع آن و اصول درست اجرا و آببندی آشنا میشوید.

رزوه لوله چیست؟

رزوه لوله مجموعهای از شیارهای مارپیچ و منظم است که روی سطح داخلی یا خارجی لوله و اتصالات ایجاد میشود تا امکان آببندی و انتقال ایمن سیال بین دو قطعه فراهم شود. به زبان ساده، رزوه باعث میشود دو قطعه لوله بدون جوشکاری، به صورت محکم و قابل باز و بسته شدن به هم متصل شوند. این پیچیدگی شیارها که در یکدیگر فرو رفتهاند هم نیروی نگهدارنده ایجاد میکند و هم بستر اصلی آببندی را فراهم میسازد. برای جلوگیری از عدم تطابق و نشتی، رزوهها بر اساس استانداردهای مشخصی طراحی و تولید میشوند که مهمترین آنها عبارتاند از:

- NPT: رزوه مخروطی متداول در آمریکا که آببندی آن با درگیری تدریجی دندانهها انجام میشود.

- BSP: استاندارد رایج در اروپا و بسیاری از کشورهای دیگر که به دو نوع موازی و مخروطی تقسیم میشود.

- UN: خانوادهای از رزوههای صنعتی با دقت بالا که در کاربردهای خاص استفاده میشوند.

چرا از رزوه لوله استفاده می شود؟

با وجود گزینههایی مثل جوشکاری یا فلنج، هنوز هم در بسیاری از پروژههای صنعتی، ساختمانی و تاسیساتی، رزوه مورد استفاده قرار میگیرد. دلیلش ساده است؛ رزوه دقیقاً جایی استفاده میشود که سیستم باید قابل اعتماد، قابل باز شدن و اقتصادی باشد. در ادامه، دلایل اصلی استفاده از رزوه لوله به صورت شفاف و کاربردی بررسی میشود.

- اتصال ایمن بدون تجهیزات پیچیده: رزوه امکان اتصال دو قطعه لوله را بدون نیاز به دستگاه جوش، برق، گاز یا نیروی متخصص فراهم میکند. این موضوع در پروژههای کوچک، تعمیرات فوری و محیطهای محدود یک مزیت حیاتی است.

- قابلیت باز و بسته شدن و تعمیرپذیری بالا: برخلاف جوش، اتصال رزوهای دائمی نیست. اگر نشتی، خرابی یا تغییر در مسیر لولهکشی ایجاد شود، میتوان اتصال را باز کرد، قطعه را تعویض نمود و دوباره سیستم را بدون تخریب و هزینه اضافی راهاندازی کرد.

- کنترل بهتر نشتی در فشارهای کاری متعارف: در فشارهای پایین تا متوسط، رزوه به همراه نوار تفلون یا خمیر آببندی، میتواند آببندی قابل قبولی ایجاد کند. به همین دلیل در خطوط آب، گاز، هوای فشرده و روغن بسیار رایج است.

- سرعت اجرای بالا در نصب: رزوهکاری و مونتاژ آن سریعتر از جوشکاری و حتی فلنجکاری است. این سرعت در پروژههایی که زمان اجرا و خواب سیستم اهمیت دارد، یک مزیت رقابتی محسوب میشود.

- کاهش هزینههای نصب و نگهداری: عدم نیاز به فلنج، پیچومهره، واشر، عملیات جوش و تستهای سنگین باعث میشود هزینه اولیه و هزینه تعمیرات آینده کاهش پیدا کند. برای سیستمهای سبک و نیمهصنعتی، رزوه اقتصادیترین انتخاب است.

- انعطافپذیری در طراحی سیستم لولهکشی: رزوه امکان استفاده آسان از انواع زانویی، سهراهی، مغزی و تبدیل را فراهم میکند. این انعطاف، طراحی مسیرهای پیچیده را مخصوصاً در فضاهای محدود سادهتر میکند.

کاربرد رزوه لوله

کاربرد رزوه لوله دقیقاً جایی است که فشار کنترلشده، نیاز به تعمیر، سرعت اجرا و انعطافپذیری اهمیت دارد. اگر سیستم شما قرار نیست دائمی، فوقفشار یا لرزهپذیر باشد، اتصال رزوهای همچنان یکی از هوشمندانهترین انتخابهای مهندسی در لولهکشی است.

تأسیسات ساختمانی

رزوه لوله در عمل زمانی به کار میآید که سیستم لولهکشی باید هم قابل اعتماد باشد و هم امکان باز و بسته شدن داشته باشد. مهمترین کاربرد آن در تأسیسات ساختمانی مثل لولهکشی آب سرد و گرم، گاز و سیستمهای گرمایشی است؛ جایی که فشار در محدوده مشخصی قرار دارد و در عین حال نیاز به تعمیر، تعویض شیرآلات یا تغییر مسیر لولهها وجود دارد. اتصال رزوهای این امکان را میدهد که بدون تخریب دیوار یا برش لوله، قطعات بهراحتی جدا و دوباره نصب شوند.

خطوط انتقال سیالات با فشار پایین تا متوسط

در خطوط انتقال سیالات با فشار پایین تا متوسط مانند هوای فشرده، روغنهای صنعتی و سوختهای سبک نیز رزوه لوله کاربرد گستردهای دارد. در این سیستمها، آببندی مناسب همراه با نوار تفلون یا خمیر آببند باعث میشود اتصال هم ایمن باشد و هم از نظر اقتصادی مقرونبهصرفهتر از جوش یا فلنج تمام شود. به همین دلیل در بسیاری از کارگاهها و واحدهای صنعتی کوچک، رزوه هنوز انتخاب اول است.

صنایع سبک و نیمهصنعتی

در صنایع سبک و نیمهصنعتی، جایی که چیدمان خطوط ممکن است تغییر کند یا تجهیزات جابهجا شوند، رزوه لوله نقش کلیدی دارد. این نوع اتصال اجازه میدهد خط لوله در کمترین زمان دمونتاژ یا اصلاح شود، بدون اینکه توقف طولانی در فرآیند تولید ایجاد گردد. همین ویژگی باعث شده رزوه در صنایع غذایی، تهویه صنعتی و خطوط خدماتی کارخانهها همچنان رایج باشد.

اتصال تجهیزات کنترلی و ابزار دقیق

رزوه لوله همچنین در اتصال تجهیزات کنترلی و ابزار دقیق مانند فشارسنجها، دماسنجها و انواع شیرها استفاده میشود. دلیل آن سادگی نصب، امکان تنظیم دقیق و تعویض سریع تجهیزات است. بیشتر این ابزارها با استانداردهای شناختهشدهای مثل NPT یا BSP ساخته میشوند تا بهراحتی روی خطوط موجود بسته شوند.

انواع رزوه لوله

رزوه لوله یکی از حیاتیترین اجزای اتصالات در سیستمهای سیالاتی است؛ جایی که انتخاب درست یا اشتباه آن میتواند تفاوت بین یک اتصال ایمن و یک نشتی پرهزینه باشد. هر نوع رزوه با هندسه، استاندارد و منطق آببندی مشخصی طراحی شده و برای شرایط خاصی معنا پیدا میکند.

- رزوه NPT (National Pipe Thread): رزوه NPT استاندارد رایج آمریکایی است که به صورت مخروطی طراحی میشود. در این رزوه، قطر دندانهها به تدریج کاهش پیدا میکند و هنگام سفت شدن، رزوه نر و ماده با فشار مکانیکی در هم قفل میشوند. شکل ظاهری آن مخروطی با زاویه دندانه ۶۰ درجه است. کاربرد اصلی NPT در خطوط نفت، گاز، هوای فشرده و سیستمهای صنعتی با فشار متوسط تا بالا دیده میشود. استاندارد مرجع آن ANSI/ASME B1.20.1 است و معمولاً برای آببندی به تفلون یا خمیر رزوه نیاز دارد.

- رزوه BSP (British Standard Pipe – Parallel): رزوه BSP از خانواده استاندارد بریتانیایی است و به صورت مستقیم یا موازی ساخته میشود. قطر رزوه در طول آن ثابت است و آببندی نه از طریق دندانهها، بلکه با واشر یا سطح تخت انجام میشود. از نظر ظاهری دندانهها گردتر از NPT هستند. این رزوه بیشتر در تاسیسات ساختمانی، خطوط آب و تجهیزات اروپایی استفاده میشود و استاندارد آن BS EN ISO 228 است.

- رزوه BSPT (British Standard Pipe Taper) :BSPT نسخه مخروطی رزوه BSP محسوب میشود. از نظر عملکرد به NPT شباهت دارد، اما زاویه و فرم دندانهها متفاوت است. شکل ظاهری آن مخروطی است و آببندی از طریق درگیری دندانهها صورت میگیرد. BSPT معمولاً در سیستمهای گاز، بخار و برخی کاربردهای صنعتی استفاده میشود و استاندارد آن BS EN 10226 است. با وجود شباهت ظاهری رزوه BSPT و NPT بهطور کامل با هم سازگار نیستند.

- رزوه متریک (Metric Thread): رزوه متریک بر اساس میلیمتر طراحی میشود و زاویه دندانههای آن ۶۰ درجه است. این رزوه اغلب مستقیم است و بیشتر در ماشینآلات صنعتی، سیستمهای هیدرولیک و پنوماتیک دیده میشود تا لولهکشی سنتی. آببندی در این نوع رزوه معمولاً با اورینگ یا واشر انجام میشود. استاندارد آن ISO Metric Thread است.

- رزوه مخروطی (Taper Thread): رزوه مخروطی یک دستهبندی عملکردی است و بهعنوان یک استاندارد مستقل محسوب نمیشود. در این نوع رزوه، قطر دندانهها به تدریج تغییر میکند تا با سفت شدن اتصال، فشار لازم برای آببندی ایجاد شود. NPT و BSPT در این گروه قرار میگیرند. شکل ظاهری آنها مخروطی است، کاربردشان بیشتر در گاز و سیالات پرفشار بوده و استانداردشان وابسته به نوع رزوه (ANSI یا BS) است.

- رزوه مستقیم یا موازی (Parallel Thread): در رزوههای مستقیم، قطر رزوه در تمام طول ثابت میماند. این رزوهها بهتنهایی آببندی نمیکنند و نیازمند واشر، اورینگ یا سطح نشیمن هستند. BSP و رزوه متریک نمونههای رایج این گروهاند. کاربرد آنها در تأسیسات، آبرسانی و سیستمهای هیدرولیکی دقیق دیده میشود و استانداردشان ISO یا BS است.

مزایا و معایب انواع رزوه لوله

انتخاب نوع رزوه لوله فقط یک تصمیم فنی ساده نیست؛ مستقیماً روی نشتی، ایمنی، هزینه نگهداری و حتی عمر کل سیستم اثر میگذارد. هر رزوه با فلسفه طراحی خاصی ساخته شده و مزایایی دارد که در کنار آن، محدودیتهایی هم ایجاد میکند. جدول زیر جمعبندی دقیق و کاربردی مزایا و معایب رایجترین انواع رزوه لوله است تا بتوانید انتخابی آگاهانه داشته باشید.

| نوع رزوه | مزایا | معایب |

|---|---|---|

| NPT (مخروطی آمریکایی) | آببندی مناسب با درگیری مکانیکی دندانهها، تحمل فشار نسبتاً بالا، رایج و در دسترس در صنعت نفت و گاز | نیاز قطعی به تفلون یا خمیر رزوه، حساس به اورتورک، ناسازگار با BSP |

| BSP (موازی بریتانیایی) | نصب آسان، تکرارپذیری بالا، مناسب تأسیسات و آبرسانی، آسیب کمتر به رزوه | عدم آببندی ذاتی، وابستگی کامل به واشر یا اورینگ، نامناسب برای فشارهای بالا |

| BSPT (مخروطی بریتانیایی) | آببندی مناسب بدون قطعه اضافی، مناسب گاز و بخار، استحکام خوب در فشار | تشابه ظاهری گمراهکننده با NPT، خطر نشتی در صورت اشتباه نصب، نیاز به مهارت در سفتکاری |

| رزوه متریک (Metric Thread) | دقت بالا، سازگاری عالی با سیستمهای هیدرولیک، استاندارد جهانی، عمر طولانی اتصال | آببندی وابسته به اورینگ یا واشر، کاربرد محدود در لولهکشی سنتی |

| رزوه مخروطی (Taper Thread) | ایجاد آببندی با افزایش فشار سفتکاری، مناسب سیستمهای پرفشار، عدم نیاز ذاتی به واشر | حساس به میزان سفت شدن، احتمال ترک یا آسیب در نصب نادرست |

| رزوه مستقیم یا موازی (Parallel Thread) | نصب کنترلشده، مناسب تعمیر و باز و بست مکرر، کاهش تنش مکانیکی | عدم آببندی دندانهای، وابسته به المان آببندی جداگانه |

| JIC / SAE (هیدرولیکی) | آببندی بسیار مطمئن، مناسب فشارهای بسیار بالا، نشتی نزدیک به صفر | هزینه بالاتر، نیاز به قطعات دقیق، کاربرد محدود به سیستمهای تخصصی |

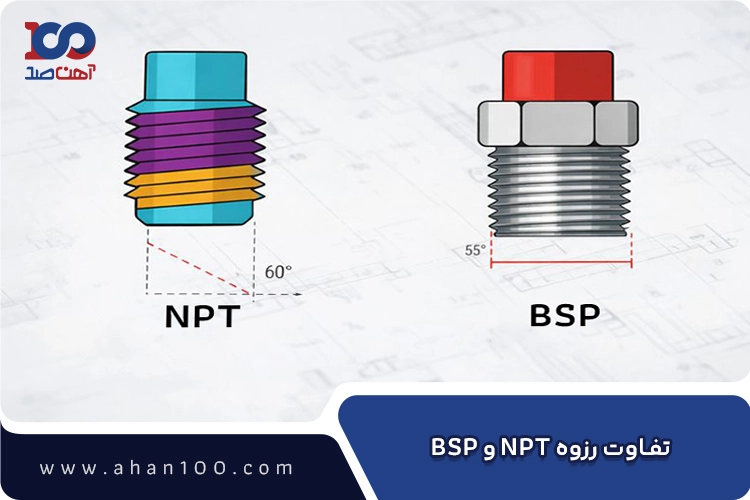

تفاوت رزوه NPT و BSP؛ اشتباه مرگبار تأسیسات

NPT و BSP از دور شبیه هم به نظر میرسند، اما در عمل دو سیستم رزوه کاملاً متفاوت هستند که اگر به جای یکدیگر استفاده شوند، ممکن است منجر به نشتی، ترک اتصال یا حتی شکست سیستم شود. رزوه NPT استاندارد آمریکایی و مخروطی است؛ یعنی قطر آن به تدریج کاهش پیدا میکند و آببندی از طریق درگیری دندانهها و فشار مکانیکی انجام میشود. زاویه دندانه در NPT برابر ۶۰ درجه است و گام آن بهگونهای طراحی شده که با سفت شدن، رزوهها در هم قفل شوند. به همین دلیل تقریباً همیشه به تفلون یا خمیر آببندی نیاز دارد.

در مقابل، رزوه BSP ریشه بریتانیایی دارد و معمولاً موازی است؛ زاویه دندانه آن ۵۵ درجه بوده و گام متفاوتی نسبت به NPT دارد. BSP ذاتاً آببندی دندانهای ندارد و آببندی واقعی آن با واشر، اورینگ یا سیت تخت انجام میشود. از نظر ساختار داخلی، دندانههای BSP گردتر و نرمترند، در حالی که دندانههای NPT تیزتر و تهاجمیتر طراحی شدهاند. از نظر کاربرد هم NPT بیشتر در نفت، گاز و سیستمهای پرفشار دیده میشود، اما BSP انتخابی رایج در تأسیسات آب، هوای فشرده و خطوط عمومی است.

استانداردهای رزوه لوله (ASTM – ANSI – ISO – DIN)+جدول

ASTM، ANSI، ISO و DIN فقط نام چند استاندارد نیستند؛ اینها معیارهای مشترک میان طراح، سازنده و مجری سیستمهای لولهکشی هستند. انتخاب اشتباه استاندارد رزوه میتواند منجر به اتصال ناپایدار، نشتی زودهنگام و ریسک ایمنی در فشارهای کاری شود. در ادامه، این استانداردها را بهصورت موجودیتمحور معرفی میکنیم تا دقیق بدانید هر کدام کجا و چرا استفاده میشوند.

| کد استاندارد | مرجع / کشور | محل استفاده رایج | دقت اندازهگیری | فشار قابل تحمل |

|---|---|---|---|---|

| ANSI/ASME B1.20.1 | آمریکا | نفت، گاز، پتروشیمی، سیستمهای صنعتی | بالا (کنترل تلرانس مخروطی) | بسیار بالا |

| ASTM A106 / A53 | آمریکا | خطوط انتقال سیالات تحت فشار | بالا (وابسته به متریال) | بالا |

| ISO 7-1 | بینالمللی | تأسیسات صنعتی و نیمهصنعتی | بالا | متوسط تا بالا |

| ISO 228 | بینالمللی | آب، هوا، سیستمهای کمفشار | متوسط | پایین تا متوسط |

| DIN 2999 | آلمان | تأسیسات دقیق، هیدرولیک | بسیار بالا | بالا |

| BS EN 10226 | اروپا / بریتانیا | جایگزین BSP قدیمی | بالا | متوسط تا بالا |

ابزارها و دستگاه های رزوهکاری لوله

ابزارها و دستگاههای رزوهکاری لوله، از اجزای کلیدی هر سیستم لولهکشی دقیق به شمار میروند و انتخاب صحیح آنها میتواند مرز بین یک اتصال مطمئن و نشتیهای مداوم را مشخص کند. ابزارهای اصلی شامل حدیده دستی، ماشین حدیده رومیزی یا پرتابل، قالب رزوه (Die) و گریس یا روغن برش هستند. حدیده دستی برای لولهکشیهای کوچک و خانگی مناسب است، چرا که کنترل بیشتری روی فشار و سرعت اعمال میکند، در حالی که ماشین حدیده برای کارگاهها و پروژههای صنعتی با حجم بالا کاربرد دارد و سرعت و دقت بیشتری ارائه میدهد.

انتخاب قالب رزوه متناسب با نوع رزوه (NPT، BSP، Metric) حیاتی است و استفاده از گریس یا روغن برش باعث کاهش اصطکاک و افزایش عمر ابزار میشود. نکات ایمنی نیز نباید نادیده گرفته شوند. همیشه از دستکش و محافظ چشم استفاده کنید، سرعت ماشین را کنترل کنید و اطمینان حاصل کنید که لوله محکم ثابت شده است تا از لغزش و آسیب جلوگیری شود. این ترکیب ابزار و دقت کار تضمین میکند که رزوهها بدون خطا و برای فشارهای کاری مختلف آماده باشند.

آموزش گامبهگام رزوهکاری لوله

رزوهکاری لوله فرآیندی دقیق است که رعایت هر مرحله آن، عملکرد اتصال و عمر مفید سیستم لولهکشی را تضمین میکند. در ادامه، مراحل اصلی و نکات کلیدی هر مرحله همراه با خطاهای رایج و راهکارهای پیشگیری آورده شده است:

1.برش صاف لوله: ابتدا لوله باید با اره یا قیچی مخصوص برش داده شود تا انتهای آن کاملاً صاف و عمود بر محور لوله باشد.

- خطای رایج: برش زاویهدار یا ناهموار که باعث رزوه نامنظم و نشتی میشود.

- راهکار: از اره تیز و خطکش یا فیکسچر برش استفاده کنید و سطح برش را با زاویه ۹۰ درجه کنترل کنید.

2. پرداخت لبه: پس از برش، لبهها با سنگ یا ابزار مخصوص پرداخت میشوند تا هرگونه زبری یا بور ایجاد شده برطرف شود.

- خطای رایج: وجود برآمدگی یا لبه تیز که هنگام رزوهکاری باعث گیر کردن حدیده میشود.

- راهکار: پرداخت یکنواخت و تمیز با حرکت دایرهای و بررسی چشمی سطح.

3. انتخاب حدیده مناسب: بسته به نوع رزوه (NPT، BSP، Metric) و قطر لوله، قالب حدیده مناسب انتخاب میشود.

- خطای رایج: استفاده از قالب نامناسب که رزوه نمینشیند یا اتصال شل میشود.

- راهکار: بررسی مشخصات فنی لوله و رزوه، استفاده از حدیده مطابق استاندارد و اطمینان از سازگاری.

4. استفاده از روغن یا گریس برش: قبل از شروع، لبه لوله و قالب را با روغن مخصوص یا گریس رزوهکاری چرب کنید تا اصطکاک کاهش یافته و قالب روان حرکت کند.

- خطای رایج: رزوهکاری خشک که باعث خرد شدن دندانهها یا گیر کردن حدیده میشود.

- راهکار: استفاده مداوم از روغن برش در طول فرایند.

5. رزوهکاری با فشار کنترلشده: حدیده را به آرامی و با فشار یکنواخت وارد لوله کنید و هر چند دور یک بار حدیده را کمی برگردانید تا تراشهها شکسته و خارج شوند.

- خطای رایج: فشار بیش از حد یا سرعت نامتعادل که باعث شکستن قالب یا رزوه ناقص میشود.

- راهکار: حرکت آهسته، منظم و بازگرداندن حدیده هر چند دور یک بار برای تمیز شدن تراشهها.

6. تست درگیری رزوه: پس از پایان کار، یک مهره یا اتصال نمونه را روی رزوه بچرخانید تا بررسی شود که رزوه درست و روان است.

- خطای رایج: رزوه گیر یا شل، که ممکن است باعث نشتی شود.

- راهکار: تست فیزیکی و تنظیم مجدد در صورت نیاز قبل از نصب نهایی.

ضخامت لوله و تأثیر آن بر رزوهکاری لوله

ضخامت لوله یکی از عوامل کلیدی در رزوهکاری است که میتواند کیفیت و دوام رزوه را بهطور مستقیم تحت تأثیر قرار دهد. لولههای نازکتر ممکن است در هنگام رزوهکاری دچار تغییر شکل یا لهشدگی شوند و مقاومت کافی برای تحمل فشار و درگیری رزوه را نداشته باشند. در حالی که لولههای ضخیمتر امکان ایجاد رزوههای عمیقتر و محکمتر را فراهم میکنند که نشتی کمتری دارند و اتصال پایدارتری ارائه میدهند. همچنین، ضخامت لوله تعیینکننده انتخاب حدیده مناسب و میزان فشار وارد شده در هنگام برش رزوه است، زیرا قالب باید بهطور کامل درگیر شود بدون اینکه دیواره لوله آسیب ببیند. در نتیجه، توجه به ضخامت واقعی لوله و تطبیق آن با نوع و استاندارد رزوه، نقش مهمی در افزایش ایمنی، طول عمر سیستم و جلوگیری از نشتیهای احتمالی دارد.

رزوه داخلی و رزوه خارجی لوله (تفاوتها، روش تولید، خطاها)

رزوه داخلی (Female Thread) سطح داخلی لوله یا اتصال را به صورت مارپیچ برش میدهد و وظیفه آن درگیر شدن با رزوه خارجی و ایجاد اتصال مکانیکی است. رزوه خارجی (Male Thread) روی سطح بیرونی لوله یا اتصالات اعمال میشود و با رزوه داخلی همخوانی دارد. روش تولید معمولاً شامل حدیده دستی یا ماشینآلات CNC است که دقت پروفیل دندانه، گام و عمق آن اهمیت بالایی دارد. خطاهای رایج شامل رزوه ناقص، زاویه نادرست دندانه یا تراش غیرمتقارن است که میتواند باعث نشتی یا اتصال ضعیف شود. برای جلوگیری از این مشکلات، انتخاب ابزار مناسب، کنترل فشار و استفاده از روانکارهای استاندارد ضروری است.

آببندی اتصالات رزوهای (نوار تفلون، خمیر رزوه، آناروبیک): کدام بهتر است؟

برای جلوگیری از نشتی در اتصالات رزوهای، استفاده از مواد آببندی الزامی است. نوار تفلون سادهترین روش است که روی رزوه پیچیده میشود و با ایجاد لایهای منعطف از نشتی جلوگیری میکند؛ مناسب سیستمهای کم فشار و آب و گاز خانگی است. خمیر رزوه، گزینهای مقاومتر است که روی رزوه اعمال و پس از اتصال سخت میشود و در برابر فشار بالا و ارتعاشات مقاوم است. آناروبیک (Anaerobic Sealant) برای سیستمهای صنعتی و هیدرولیک توصیه میشود، زیرا پس از محصور شدن در فضای بدون هوا سخت شده و مقاومت مکانیکی بالایی ایجاد میکند. انتخاب ماده مناسب به نوع سیال، فشار و دمای کارکرد بستگی دارد.

مشکلات رایج در رزوه لوله و راهحلهای آن

رزوهکاری لوله با چالشهای متعددی همراه است که میتواند عملکرد سیستم را تحت تأثیر قرار دهد. از جمله این مشکلات میتوان به نشتی در اتصالات، شکستن دندانهها، عدم تطابق رزوهها، و ساییدگی سریع اشاره کرد. برای جلوگیری از آنها، باید ضخامت و جنس لوله با نوع رزوه همخوانی داشته باشد، حدیده و ابزارها متناسب با استاندارد انتخاب شوند، روانکار مناسب به کار رود و فشار برش کنترل شود. همچنین تست درگیری و آزمایش آببندی پیش از نصب نهایی، تضمینکننده عملکرد طولانیمدت سیستم خواهد بود.

تست نشتی بعد از رزوهکاری (Hydrostatic Test و Air Test)

پس از انجام رزوهکاری، اطمینان از عدم نشتی اتصال حیاتی است. در تست هیدرواستاتیک، سیستم با آب پر میشود و فشار مشخصی بالاتر از فشار کاری اعمال میشود تا مقاومت اتصالات سنجیده شود؛ این روش برای لولههای آب و سیستمهای فشار بالا امن و دقیق است و ریسک آسیب به محیط کمتر است. در تست هوا (Air Test)، فشار با گاز یا هوا اعمال میشود؛ این روش سریعتر است اما باید احتیاط بیشتری شود چون هوا فشرده میتواند در صورت شکستگی خطرناک باشد. در هر دو روش استفاده از محافظ چشم، فشارسنج دقیق و رعایت فاصله ایمنی الزامی است.

رزوهکاری لوله گاز؛ چرا حساستر است؟

رزوهکاری لوله گاز نسبت به آب یا دیگر سیالات حساستر است زیرا کوچکترین نشتی میتواند باعث انفجار یا حریق شود. فشار بالای گاز، استاندارد ملی گاز و دقت حدیده اهمیت حیاتی دارد. اشتباهات رایج شامل رزوه ناقص، استفاده از روانکار نامناسب یا اعمال فشار بیش از حد است که میتواند منجر به ترکخوردگی یا نشتی خطرناک شود. دقت، تست کامل و رعایت استانداردهای ایمنی الزامی است.

رزوهکاری لوله آب، پلیکا، گالوانیزه، استیل؛ تفاوت در متریالها

رزوهکاری هر نوع لوله با توجه به متریال متفاوت آن، چالشهای خاص خود را دارد. لولههای آب معمولاً نرمتر هستند و رزوهکاری آنها با حدیده دستی یا ماشینآلات معمولی انجام میشود؛ نکته کلیدی در این حالت، کنترل فشار و استفاده از روانکار مناسب است. لوله پلیکا برای کاربردهای صنعتی و فشارهای پایین طراحی شده و رزوهکاری آن نیازمند ابزار صنعتی مخصوص است تا از ترکخوردگی یا تغییر شکل جلوگیری شود. در لولههای گالوانیزه، احتمال پوستهپوسته شدن پوشش وجود دارد؛ بنابراین استفاده از ابزار تیز و روانکار مناسب اهمیت زیادی دارد. لوله استیل نیز به دلیل سختی بالا، تنها با روغنکاری کافی و فشار کاملاً کنترلشده قابل رزوهکاری دقیق است؛ در غیر این صورت، دندانههای رزوه آسیب دیده یا کاملاً خراب میشوند.

رزوه لوله حفاری (Drill Pipe Thread) چیست و چه تفاوتی با رزوههای معمول دارد؟

رزوه لوله حفاری مخصوص صنعت نفت است و کاملاً متفاوت از رزوههای آب و گاز است. این رزوهها به گونهای طراحی شدهاند که فشار بالا، گشتاور زیاد و ارتعاش شدید را تحمل کنند و استانداردهای API، NC، IF و FH برای آن تعریف شده است. شکل، عمق و زاویه دندانهها متفاوت است و اشتباه در انتخاب یا نصب میتواند باعث خرابی کل رشته لوله و خسارت سنگین شود. این رزوهها کاربردی تخصصی دارند و برای سیستمهای حفاری طراحی شدهاند، بنابراین نباید با رزوههای خانگی یا صنعتی اشتباه گرفته شوند.

رزوهکاری چطور روی هزینه نهایی لولهکشی ساختمان تأثیر میگذارد؟

رزوهکاری فقط یک کار فنی نیست؛ بلکه مستقیماً روی هزینه کل پروژه لولهکشی اثر میگذارد. هزینهها از چند منبع ساخته میشوند: تعداد اتصالات رزوهای، زمان صرفشده برای رزوهکاری، سختی رزوهکاری سایزهای بزرگ، ضایعات لوله هنگام برش و رزوه و همچنین هزینه ابزار و نیروی ماهر. به عنوان مثال، اگر لوله سبک یا نازک بدون دقت رزوه شود، ممکن است نشتی ایجاد کند و پروژه مجبور به دوبارهکاری شود که هزینهها را بهطور قابل توجهی بالا میبرد.

انتخاب اشتباه لوله و ضخامت نیز میتواند باعث افزایش احتمال نشتی شود، در حالی که رزوهکاری دقیق و استاندارد، هزینههای آینده مثل تعمیرات، نشتی و دوبارهکاری را کاهش میدهد. پیش از شروع کار، باید متراژ لوله و تعداد اتصالات رزوهای مشخص شود، چون این مقادیر مستقیماً وارد بودجه پروژه میشوند. هزینه رزوهکاری فقط بخشی از هزینه کل لولهکشی ساختمان است، اما اهمیت آن به دلیل تاثیر مستقیم روی دوام و ایمنی سیستم غیرقابل چشمپوشی است.

محاسبه طول رزوه و گام مناسب برای هر لوله

برای داشتن رزوهای مقاوم و بدون نشتی، طول و گام رزوه باید متناسب با سایز و ضخامت لوله انتخاب شود. بهطور خلاصه، لولههای با قطر کمتر معمولاً به رزوههای کوتاهتر و با گام ریز نیاز دارند، در حالی که لولههای ضخیمتر و با قطر بالاتر باید با رزوههای بلندتر و گام استاندارد رزوهکاری شوند. یکی از اشتباهات رایج در این فرآیند، ایجاد رزوه بیش از حد یا طول ناکافی رزوه است. رزوهکاری بیش از اندازه میتواند باعث اعمال فشار اضافی و ترکخوردگی لوله شود، در حالی که رزوه کوتاه اغلب به نشتی در محل اتصال منجر میشود. از این رو، مهمترین قوانینی که باید رعایت شوند عبارتند از:

- طول رزوه حداقل 1 تا 1.5 برابر قطر خارجی لوله (برای لولههای فولادی با ضخامت متوسط) باشد.

- گام رزوه حتماً مطابق استاندارد مربوطه (NPT یا BSP) انتخاب شود.

برای رزوهکاری، چه لولهای می توان خرید؟

انتخاب لوله مناسب پیش از رزوهکاری اهمیت حیاتی دارد. سایز، ضخامت و متریال لوله باید با نوع اتصال، فشار سیستم و استاندارد پروژه همخوانی داشته باشد. لوله فولادی، گالوانیزه، استیل و پلیکا هر کدام ویژگی خاص خود را دارند و قیمت روز آنها متفاوت است، که به نوبه خود روی هزینه رزوهکاری و کل پروژه اثر میگذارد. برای مثال، لوله استیل نیاز به روغن و فشار کنترلشده دارد و ابزار دقیقتر و نیروی متخصص میطلبد که هزینه رزوه را افزایش میدهد. بنابراین انتخاب درست لوله، تاثیر مستقیم بر کاهش هزینههای جانبی و افزایش دوام سیستم دارد.

قیمت رزوهکاری لوله

عوامل موثر بر قیمت رزوه شامل متریال لوله، سایز، ضخامت، تعداد رزوه و ابزار مورد استفاده است. در کارگاههای کوچک یا کارگاههای ساختمانی، هزینه رزوهکاری لولههای کوچکتر ارزانتر است و برای لولههای بزرگ فولادی یا استیل با تعداد رزوه زیاد، قیمت بالاتر میرود. در کارخانه یا پروژههای پیمانکاری، به دلیل استفاده از ماشینآلات صنعتی و دقت بالاتر، هزینه رزوه بالاتر است اما کیفیت کار تضمین شده است.

انتخاب لوله مناسب برای رزوهکاری؛ تأثیر ضخامت و متریال بر قیمت لوله

رزوهکاری زمانی نتیجهی مطمئن و بدون نشتی میدهد که وله مناسبی انتخاب شده باشد. لولهای که ضخامت کافی نداشته باشد، هنگام رزوهکاری دچار لهشدگی یا رزوه ناقص میشود و در فشار کاری، اتصال را به نقطه ضعف سیستم تبدیل میکند. به همین دلیل، در اغلب پروژههای ساختمانی و صنعتی، لوله فولادی بهعنوان گزینهای قابل اعتماد برای رزوهکاری انتخاب میشود؛ چون هم تحمل مکانیکی مناسبی دارد و هم امکان ایجاد رزوه استاندارد و عمیق را فراهم میکند. علاوه بر این، ضخامت، سایز و نوع لوله فولادی مستقیماً روی کیفیت رزوه و حتی هزینه نهایی لولهکشی اثر میگذارند. انتخاب نادرست ممکن است باعث دوبارهکاری، نشتی یا افزایش هزینههای تعمیر شود. بنابراین قبل از شروع رزوهکاری، بررسی مشخصات فنی و قیمت لوله فولادی متناسب با کاربرد پروژه، یک تصمیم فنی هوشمندانه محسوب میشود.

جمعبندی کاربردی

رزوهکاری لوله یکی از بخشهای حیاتی در سیستمهای لولهکشی صنعتی و ساختمانی است که هم امنیت و دوام سیستم را تضمین میکند و هم مستقیماً روی هزینه کل پروژه اثر میگذارد. انتخاب صحیح نوع رزوه، طول و گام مناسب، ابزار استاندارد و روش آببندی صحیح باعث کاهش نشتی، جلوگیری از دوبارهکاری و افزایش عمر مفید سیستم میشود. همچنین، توجه به متریال لوله و شرایط فشار و سیال، کلید اجرای رزوهای ایمن و اقتصادی است. با رعایت استانداردها و دستورالعملهای تخصصی، رزوهکاری میتواند یک اتصال مطمئن و قابل تعمیر برای سالها ایجاد کند و از هدر رفتن منابع جلوگیری نماید.

سوالات متداول رزوه لوله: